Digital & Analytics

当社は、海洋石油・ガス開発プロジェクトに対する、さらなる卓越したオペレーションサービスの提供を目指し、洋上での石油・ガス生産施設及びオペレーションサービスのデジタル化を重要な戦略の一つとして進めています。

人工知能等を用いたデータ分析、及びIoT活用による全体最適化を追求するデジタライゼーションを推進することで、当社が操業する複数のFPSO/FSOをより適切に統合し、運用をより安全かつ効率的にすることが可能になります。

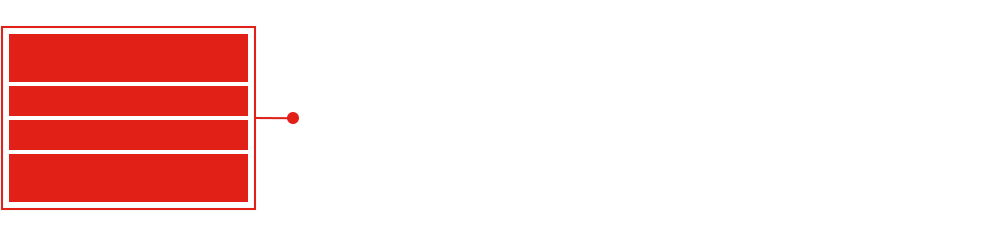

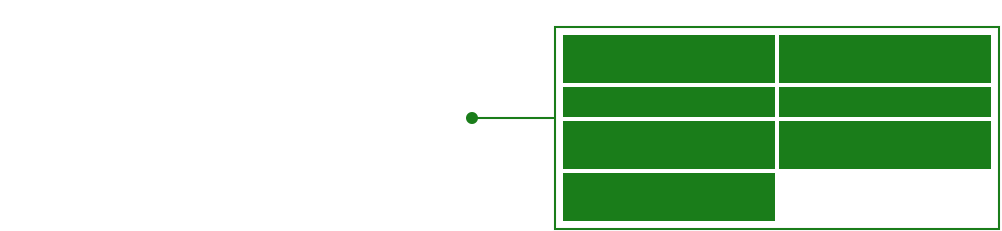

生産設備の停止や故障を防ぐ

40種類以上の

AIモデルを開発

プラットフォームで

1,700億行以上の

データを管理・分析

操業中のFPSO9基にて

400以上の

AIモデルを運用中

1万個以上のセンサーを

搭載

当社のデジタライゼーションは、操業中のプロジェクトにおいてその有効性を実証し始めています。例えば・・・・

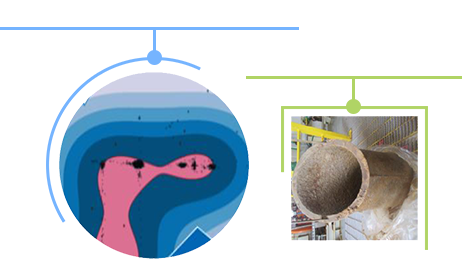

海水に含まれるマグネシウム、カルシウムやフジツボなどの海洋生物が付着したものをスケールといいます。固まると除去するのが難しく、配管を詰まらせるなど故障の原因となります。

陸上にはモニタリングルームを完備し、予測モデルからのライブ入力によって洋上のオペレーション業務を支援しています。

当社は浮体式海洋石油・ガス生産施設及びオペレーションサービスのデジタル化の可能性に注目し、いち早くデータ収集に着手しました。デジタル化の成功の鍵ともいえる豊富なデータ量は、長年にわたり世界各国で多くのFPSOを建造・保有・操業してきた当社だからこそ持ち得るものです。そして蓄積されたデータの分析、AIによる学習も、当社の経験があるからこそ実現できるものです。

蓄積されるデータは、故障の予見、スペアパーツの長期調達、陸上からのリモート監視・状況確認、乗組員のトレーニングに活かされ、シャットダウンのリスクを最小化し、安定操業が可能になることで、FPSOのライフサイクルバリューの最大化につながります。

当社のデジタライゼーションは、 これからのEPCIおよびO&Mサービスに還元され、より良いサービスの提供を実現します。

第4次産業革命をリードする

世界で最も先進的な工場に認定

当社がブラジル沖合でO&M(オペレーション&メンテナンス)サービスを提供中のFPSO Cidade Campos dos Goytacazes MV29は、高度分析による予知保全、トップサイド(原油・ガス生産設備)のデジタルツイン化、及び独自のデータプラットフォームを活用して、操業開始直後から故障による運転停止期間を約65%も削減することに成功しています。

本FPSOは、石油・ガス業界におけるデジタライゼーション(デジタル化によるビジネス・モデルの変革、新たな価値・機会創造の改革的手法)をけん引する洋上設備としてその実績が評価され、2020年1月、世界経済フォーラム(以下「WEF」)より第4次産業革命をリードする世界で最も先進的な工場「Lighthouse(灯台=指針)」に認定されました。これは洋上の設備として、また、石油ガス業界のアップストリーム(探鉱・開発、採掘、輸送などの上流部門)の設備として唯一の「Lighthouse」であり、日本企業の設備としても、南米の設備としても、初めての選出となりました。

当社は、FPSO業界のリーダーとして、デジタル化を推進し、業界を変革に導きます。